Bootsträger in Edelstahl: Von der Planung bis zum Atlantik-Test

Segeln ist eine Leidenschaft, die viele Menschen auf der ganzen Welt teilen. Doch bevor in die weiten Gewässer des Ozeans hinausgesegelt werden kann, muss sichergestellt sein, dass das Segelboot gut ausgestattet ist.

Für die Leeloo-Test-Segelcrew ist eines der wichtigsten Teile der Bootsträger, der als Halterung für die PV-Anlage, Windgenerator und verschiedene Sicherheitseinrichtungen dienen soll.

Nachstehend halten wir den gesamten Prozess der Fertigung eines Bootsträgers aus Edelstahl fest, einschließlich der Praxistauglichkeit im Atlantik. SIMONMETALL hat sich hier in ein neues Produktfeld vorgewagt.

Schritt 1: Die Planung

Die Planung ist stets der wichtigste Schritt bei jeder Herstellung einer IDEE IN METALL. Zunächst müssen die genauen Anforderungen des Kunden eingeholt und verstanden werden. Im Falle des Bootsträgers: Welche Anbauteile müssen berücksichtig werden? Welche Abmessungen hat das Boot? Welche Art von Befestigungssystem wird benötigt? Erst nach Klärung aller dieser Details kann mit der Konstruktion begonnen werden.

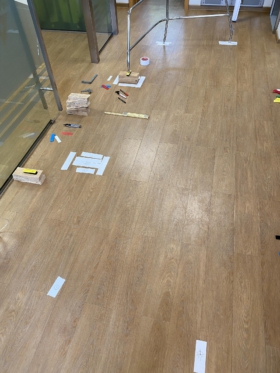

Schon das Messen der Anschlusspunkte stellte sich aufgrund der Wasserbewegungen und der geschwungenen Bauteile als besondere Herausforderung dar.

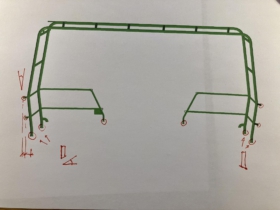

Nachdem alle Informationen gesammelt waren, erstellten wir die detaillierten CAD-Zeichnungen. Dabei berücksichtigten wir, dass der Bootsträger vor allem sicher und stabil und aus speziell legiertem Edelstahl hergestellt werden soll. Der Bootsträger muss robust, extrem korrosionsbeständig (Salzwasser, Witterung) und langlebig sein, perfekt für den Einsatz im maritimen Umfeld.

Schritt 2: Die Fertigung

Nach der Planung begann die eigentliche Fertigung des Bootsträgers. Dieser Prozess erforderte großes handwerkliches Geschick und Präzision. Nach den zuvor erstellten CAD-Zeichnungen wurden die Edelstahlteile zugeschnitten, geformt und mittels hochwertiger Schweißtechnik miteinander verbunden. Jeder Schritt wurde sorgfältig durchgeführt und überwacht, um sicherzustellen, dass der Bootsträger den höchsten Qualitätsstandards entspricht. Aufgrund der für uns ungewöhnlichen Legierung mussten der spezielle Schweißdraht, die dazugehörigen Geräte und besonderes Schleifmaterial angeschafft werden. In unserer Werkstatthalle haben wir alles 1:1 aufgebaut und die Lage der Befestigungspunkte mehrmals geprüft.

Sobald alle Teile des Bootsträgers fertiggestellt waren, wurden sie zum Elektropolieren in eine 150 km entfernte Spezialfirma gebracht.

Schritt 3: Die Montage

Übers Pfingstwochenende sind Christian und Leni Simon ans Mittelmeer gefahren, um den Träger aufs Boot zu montieren. Unter der heißen Sonne von Kroatien wurde den ganzen Tag und bis spät in die Nacht hinein gewerkelt, geschweißt, poliert und die letzten Anpassungen vorgenommen. Leni hat super fleißig mitgeholfen. Es wurden hochwertige Befestigungselemente verwendet, die auch unter extremen Bedingungen halten. Müde und glücklich traten die beiden Handwerker nach zwei arbeitsreichen Tagen und Nächten wieder die Rückfahrt von Kroatien nach Deutschland an.

Schritt 4: Der Atlantik-Test

Die 5-köpfige Familie aus München ist im August 2023 mit dem Segelboot „Leeloo“ von Funtana (Kroatien) in ihr Sabbatjahr zur Atlantiküberquerung gestartet. Bis September haben sie das Mittelmeer durchquert und im November die Kanaren erreicht. Dann folgt die Atlantiküberquerung in die Karibik und von dort wieder zurück nach Kroatien.

Auf den Kanaren haben Christian und Yvonne Simon die Schweißpunkte und das Material begutachtet und alles im TOP- Zustand vorgefunden.

Der Bootsträger hatte bis dahin bereits eine Teil-Teststrecke hinter sich. Bei starken Wellen mit ununterbrochenen Salzwasserduschen und teilweise Wind mit 35 Knoten hat der Bootsträger seine Aufgabe perfekt erfüllt. Er ist sicher, stabil und zeigt keinerlei Anzeichen von Verschleiß oder Schäden. Dies freut uns nicht nur besonders, sondern bestätigt auch die Qualität unserer Arbeit und die Zuverlässigkeit unserer Produkte.

Fazit

Die Fertigung eines Bootsträgers für ein Segelboot erfordert sorgfältige Planung, hochwertige Materialien und handwerkliches Geschick. Der Praxistest im Atlantik hat gezeigt, dass unsere Bemühungen erfolgreich waren und dass wir ein Produkt hergestellt haben, auf das sich die Segler verlassen können.

Da wir selbst schon gesegelt sind, freut es uns besonders, mit diesem Bootsträger eine nachhaltige und bisher einzigartige IDEE IN METALL gefertigt zu haben.

Wenn auch Sie auf der Suche nach einem zuverlässigen Bootsträger für Ihr Segelboot sind, nehmen Sie Kontakt mit uns auf. Gerne besprechen wir mit Ihnen Ihre individuellen Anforderungen und verwirklichen gemeinsam mit Ihnen Ihr Traumprojekt.